Ламинат – напольное покрытие, которое имеет многослойную конструкцию. Панели укладывают бесклеевым способом. Надежность фиксации обеспечивают защелкивающиеся замковые системы, расположенные по периметру. Требования к производству материала, а также способы контроля и приемки изложены в пунктах ГОСТ 32304-2013.

Содержание статьи

Из чего состоит ламинат: функции слоев

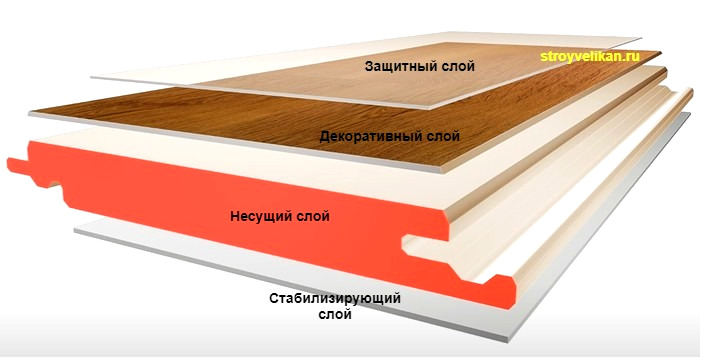

Ламинат состоит из 4 слоев, которые соединяются друг с другом методом высокотемпературного сжатия. При производстве применяют станки для ламинирования, распиловки и фрезеровки замков. Готовые панели за счет многослойной структуры легко выдерживают точечные и зональные нагрузки без деформационных изменений.

Состав ламината:

- Стабилизирующий слой располагается в самом низу. Защищает ламинированные панели от деформации, улучшает жесткость всей конструкции. Некоторые производители к нему приклеивают подложку для дополнительной звукоизоляции.

- Несущий слой обеспечивает устойчивость к механическим нагрузкам на излом. В качестве основы выступает древесноволокнистая плита (ДВП). В ней вырезают замки для соединения панелей. Влагостойкость зависит от качества пропитки основы.

- Декоративный слой располагается поверх ДВП, выполняет чисто эстетическую функцию. На поверхность наносится рисунок, который имитирует древесину, камень, плитку или другие материалы.

- Защитный слой предохраняет от истирания и механических воздействий, определяет класс износостойкости. Часто применяется технология тиснения в регистр, при которой поверхность делают рельефной, причем фактура полностью соответствует линиям рисунка.

Толщина несущей плиты ДВП влияет на качество замковых соединений, способность выдерживать нагрузки на разрыв. Поэтому производители делают ламинат более высоких классов толще. Иногда системы крепления панелей усиливают алюминиевыми или резиновыми вставками.

Из чего делают ламинат: материалы и технологии

Схемы производства ламината отличаются. Наибольшее распространение получила технология DPL, при которой все слои спрессовываются одновременно под воздействием высоких температур. Другой метод – HPL. В этом случае сначала соединяются верхние слои в единое целое, а уже после приклеиваются к основе.

Популярность набирает новая технология производства ламината ELESGO. Для соединения декоративного и защитного слоев не применяют пресс, а воздействуют на поверхность электронным лучом. После такой обработки образуется эластичная пленка, устойчивая к царапинам и истиранию.

Древесноволокнистая плита

Современный ламинат делают на основе плит HDF, которые от обычных изделий ДВП отличаются высокой плотностью (от 850 кг/куб. м). Исходным сырьем для изготовления выступает древесная щепа, которая на подготовительном этапе промывается для удаления частиц песка и другого мусора. После прохождения паровой обработки она становится более пластичной для последующего измельчения.

В подготовленную массу из древесных волокон вводят связующие вещества и дополнительные компоненты, придающие устойчивость к внешним воздействиям. После сушки смесь с нужными свойствами прессуют, придают необходимую толщину, удаляют воздух. Масса приобретает вид плиты.

На следующем этапе заготовки нарезают по размерам. Готовые плиты охлаждают, шлифуют и калибруют. Если требуется увеличить влагостойкость, изделия HDF на одной из стадий пропитывают гидрофобными составами.

Нижний слой

Стабилизирующий слой ламината делают из пропитанной смолой крафт-бумаги или полимерных материалов, обеспечивающих дополнительную защиту от влаги. При эксплуатации покрытия нижняя часть панели выполняет амортизирующую функцию, принимает на себя кинетическую энергию при ударных нагрузках. Придает стабильность всей конструкции, защищает основу от биологического воздействия – образования плесени и грибка.

Декоративная часть

В составе ламината присутствует декоративный слой, который задает дизайн напольного покрытия. При производстве на поверхность бумаги наносится рисунок, имитирующий текстуру древесины ценных пород, камень, керамику, металл и другие материалы. Современные технологии позволяют печатать качественные изображения с высоким разрешением, которые очень точно передают оттенок.

Внимание! При использовании технологии PDL рисунок печатают на древесноволокнистой плите HDF. Вставлять крафт-бумагу с изображением не требуется. Остальные слои панели соединяют по принципу DPL.

Защитный слой

Сверху располагается защитный слой ламината, на который приходится повышенная механическая нагрузка. Для защиты от царапин, ультрафиолета и других воздействий поверхность панелей покрывают акрилатной или меламиновой смолой. Качество верхнего слоя определяет уровень износостойкости материала, то есть класс эксплуатации.

Смолы делают ламинат более практичным, но для улучшения характеристик в них добавляют частицы корунда, оксид алюминия и другие вещества, улучшающие сопротивляемость к истиранию, препятствующие накоплению статического электричества. Конечный состав зависит от производителя.

Справка! При производстве ламината по технологии CML между основной плитой и декоративной частью добавляют слои крафт-бумаги для увеличения прочности, но при этом повышается стоимость панели.

Вредные компоненты в составе ламината

Ламинат делают на основе древесных волокон, которые склеивают при помощи натуральных или синтетических смол. Такие вещества применяют при изготовлении мебели и дверей. Многие производители покрывают панели меламиновой смолой, обладающей повышенной вязкостью, поэтому приходится добавлять формальдегидный компонент.

Формальдегид – токсичное вещество, которое опасно для организма человека в больших дозировках. Обладает канцерогенными и аллергенными свойствами. При выборе ламината учитывают количество содержания вредного органического соединения. Согласно европейскому стандарту EN 13339, покрытия разделяют по классам эмиссии формальдегида.

| Обозначение | Описание |

| E0 | Концентрация формальдегида очень мала, вещество практически отсутствует. Это самый безопасный ламинат для эксплуатации в домашних условиях. Подходит для использования в детских и спальных комнатах. Высокая экологичность сказывается на стоимости. |

| E1 | Выделение формальдегида не превышает 0,125 мг/куб. м. Материал полностью безопасен, подходит для эксплуатации в жилых помещениях разного назначения, детских и медицинских учреждениях. Многие производители выпускают ламинированные покрытия класса E1. |

| E2 и E3 | Класс E2 допускает выделение формальдегида в пределах 1,125-1,25 мг/куб. м, а E3 – до 2,87 мг/куб. м. Такой ламинат не рекомендуется применять для отделки жилых комнат и помещений общественных учреждений. |

Значительное выделение формальдегида происходит примерно в течение 6 месяцев с момента изготовления изделия. В дальнейшем этот показатель снижается на 50% и более. Однако полностью процесс не останавливается, так как полимерная смола в ходе эксплуатации продолжает разлагаться.

Интересный факт! Смолы с содержанием формальдегида искусственно добавляются при производстве многих материалов и изделий, но это вещество также выделяет в малых количествах необработанная древесина, причем уровень зависит от конкретной породы.

Требования ГОСТ к исходным материалам

Ламинат делают из синтетических и натуральных материалов, которые соответствуют нормам ГОСТ 32304-2013. К ним предъявляются требования по экологической безопасности.

- При производстве должны применяться синтетические материалы, которые разрешены санитарным надзором.

- При эксплуатации ламинированного покрытия выделение вредных веществ в окружающую среду не должно превышать санитарные нормы.

- Ламинат по уровню выделения формальдегида должен соответствовать классу эмиссии E1.

В таблице 4 документации ГОСТ 32304-2012 указано, что при проведении контрольных испытаний камерным методом допустимая норма выделения формальдегида составляет не более 0,124 мг/куб. м. Сам технологический процесс изготовления ламината регламентируется пунктами ГОСТ 12.3.042.

Применение воска или парафина для замковых соединений

Для улучшения влагостойкости некоторые производители применяют воск, обрабатывают замки ламината. При нагревании он становится текучим, поэтому хорошо заполняет поры в древесине, после застывания эффективно отталкивает влагу, не дает воде проникать внутрь материала. Панели меньше подвержены разбуханию при случайном контакте с жидкостями.

Отдельные производители делают ламинат, пропитывая замковые соединения парафином. Это синтетический аналог воска, который получают из углеводородов. По свойствам и защите от влаги парафин сопоставим с натуральным воском.

Мнение автора! Вовсе не обязательно покупать ламинат с воском или парафином для укладки в помещении с повышенным уровнем влажности. Всегда можно соединить панели во время монтажа, используя подходящий герметик.

Сертификаты соответствия и пожарной безопасности

Качество производимого ламината подтверждает сертификат соответствия ГОСТ Р, наличие которого свидетельствует о том, что материал прошел тесты на безопасность и отвечает установленным техническим стандартам. Класс горючести указывается в сертификате пожарной безопасности, который выдается производителям после проведения испытаний.